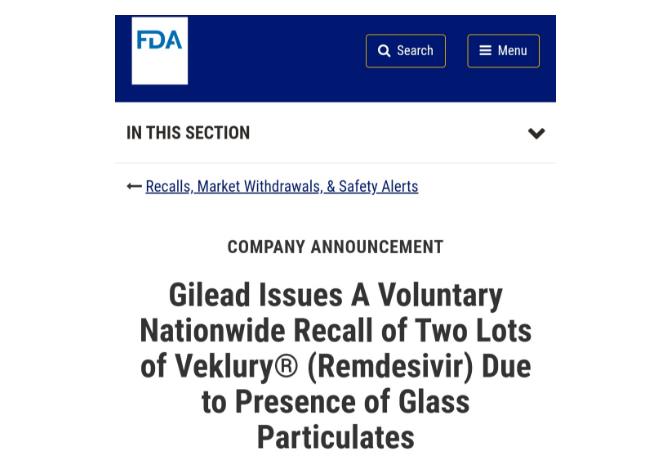

近日,FDA发布公告称,美国新冠药物瑞德西韦的部分药瓶中被发现含有玻璃微粒,目前已有两批次相关药物在全美范围内被召回。

这是为数不多出现被召回情况的新冠药物。瑞德西韦,曾经被视为“人民的希望”,因为玻璃颗粒事件发起召回。

图源:FDA

这是因客户投诉引起的“召回”,暂时未出现患者不良事件上报。玻璃颗粒一旦进入血管导致的危害还是比较大的,看到这种包装形式后,第一时间认定是我们当年那种生产制备工艺。

于是我曾把关注点放在玻璃瓶子的材质和质量上,觉得可能是瓶子本身质量不过关。但经过业内资深前辈指导才发现,现在的生产工艺与之前的早已千差万别。

当年我们做注射剂,基本的流程是试剂的配制,在试剂配制好之前,有专门的洗瓶机把玻璃瓶清洗、晾干,然后用铝箔纸包裹或者其他遮挡物把瓶子覆盖,放入烤箱,采用270℃两三个小时的灭菌,这个温度和时长很重要。因为注射剂不同于其他口服药的无菌,还要考虑到内毒素残留,而湿热灭菌是无法根除内毒素的,这样可能就出现一个问题,无菌是可以保证的,但内毒素超标,病人用药后会引起发烧。

既然干烤温度这么高,所以必须有个冷却过程,不然人手是没法接触的,而且高温也会导致试剂出现质量问题。

而后把试剂与灌装机组合,上游由专人摆瓶子,把托盘上的玻璃瓶轻轻平稳的推入转盘,保证瓶子是直立状态。然后瓶子进入一个狭长的灌装区域,然后加胶塞进入一个托盘中,到这灌装流程就结束了。

再把加了胶塞的瓶子,用托盘移到另个房间或者同一房间内另个设备上,在这胶塞盖会被压实,同时有铝盖封闭,这一工序叫轧盖。灌装和轧盖过程,都是试剂的敞口或者半敞口的。有染菌或者尘埃落入风险,所以要在层流罩下进行,当时叫百级,现在叫A级。

在这些过程中,有无玻璃颗粒产生风险?有。

尤其是灌装过程中,可能会压碎玻璃瓶,啪的一声,玻璃瓶碎掉,玻璃渣飞溅。遇到这样的情况,就是大清理,把托盘和灌装区内未加胶塞的试剂全部废掉。

以上说的都是十几年前的老生产工艺,和现在有区别也正常不过。

现在则多为洗烘灌一体自动线,如果是冻干剂型,还要接上自动的冻干机线。那玻璃碎屑可能出在哪里?

隧道烘箱高温可能三百度左右,目的和上面说的一样,灭菌,烘干,除去内毒素。所以瓶子出来时要有个降温段,才可以到灌装机。瓶子质量如果不好,无法耐受温度变化就会爆瓶。在这里插一句,之前我们检测玻璃瓶会有一个项目,看瓶子有无裂缝等缺陷,就是怕高温过程爆瓶。

当然做瑞德西韦不应该会用质量很差的瓶子,这个概率先排除。除了瓶子本身,那就是设备运行出现问题。比如温度梯度不对,温差太大,在出隧道过程挤压时,部分瓶子突然爆裂。碎屑飞溅到其他瓶子中,这个属于灯检中的异物检项目排查。

但自动灯检仪器设置的宽容度又是一个风险,而国外对于可见异物的宽容度比国内大,因为注射前护士必须核对液体,再次人工目检,所以对病人的伤害未必大。

为什么我们国内对可见异物的宽容度有限?因为我们护士的工作量比较大,萝卜快了不洗泥。之前也有出现过使用过程发现了可见异物,甚至是病人在用掉了大部分滴液后才由家属发现。当最终使用流程无法保证检查质量,那么就必须把检查控制点提前,把风险把控的重心完全压到生产企业身上。这叫责任风险前置,也叫上游思维。

此外,肌肉注射时如果有玻璃颗粒进入,那么最大风险是会局部感染。如果是静脉注射,那有前置滤器和缓冲区,还是能最大限度的避免进入人体。

在我们小时候,打针多数用的是那种全玻璃的安瓿瓶。使用前,护士会拿一个小磨片切开瓶子,甚至会直接拿镊子头对准安瓿瓶,啪啪啪击断后用注射器取药。这里产生玻璃渣的风险,可能比药企本身带有玻璃渣更大。

所以说,我们现在的医疗里,能不吃药就不吃,能吃药就不打针,能打针就不输液。其实也是一种上游思维,少接触风险就是一种健康保护。

文章来源:药智网